CAD/CAM-Lösung: So gelingt eine höchstpräzise Zerspanung

Anbieter zum Thema

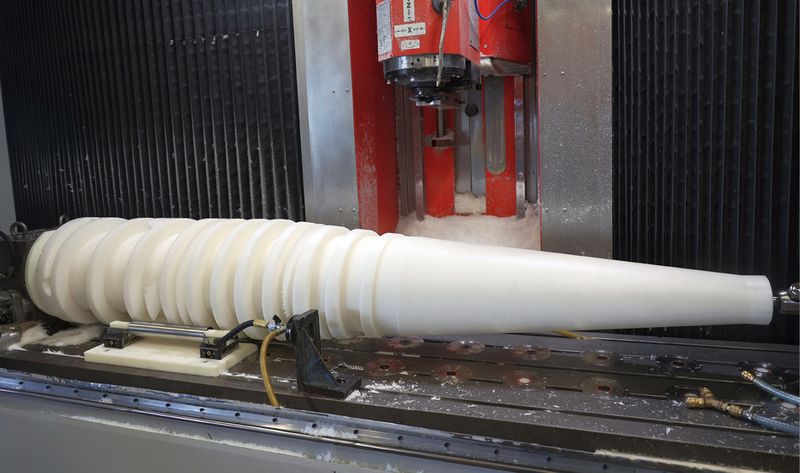

Ein Zerspanungsexperte stellt hochwertige Kunststoffwerkstücke her. Dabei fräst er aus dem Vollen oder greift auf vorgefertigte Rohlinge zurück. Damit wie beim hier beschriebenen Neuauftrag – der Fertigung einer Schnecke aus POM – alles auf Anhieb klappt, setzen die Spezialisten auf die CAD/CAM-Lösung von Tebis.

CAD/CAM-Lösung: Der Mischkonzern bietet eine umfassende Auswahl an thermo- und duroplastischen Kunststoffen für technische Anwendungen in Form von Halbzeugen. Aber auch in Form präzise bearbeiteter Fertigteile. Für die hochgenaue Zerspanung der Kunststoffhalbzeuge steht in einem darauf spezialisierten Werk ein umfangreicher Maschinenpark zur Verfügung. Bei einer 2100 mm langen Schnecke mit 500 mm Durchmesser, die in der Lebensmittelindustrie eingesetzt wird und deren Vorgänger aus Metall gefertigt waren, wollten die Auftraggeber prüfen, ob sich das Werkstück auch aus Polyoxymethylene, kurz POM, herstellen lässt. Trotz kurzer Durchlaufzeiten sollte die Qualität exzellent und die Fehlerquote möglichst bei null liegen. Denn auch die Rohlinge sind teuer, und je nach Werkstück stecken nicht selten mehr als eine Woche Zerspanung im Bauteil. Da muss auf der Maschine der erste Versuch gelingen.

Kein Editieren an der Maschine

Wichtig ist, dass die Programme exakt so laufen, wie sie die Programmierer offline am Bildschirm erstellt haben. Also Programme, die kein Editieren oder Optimieren an der Maschine benötigen. Da das vorhandene Programmiersystem hier nicht mehr den Anforderungen entsprach, recherchierte und testete man vor einigen Jahren sehr intensiv die Lösungen unterschiedlicher Hersteller. Am Ende war Tebis das einzige System am Markt, das alle Anforderungen vollumfänglich erfüllen konnte.

Seit rund drei Jahren arbeiten die werkseigenen Experten nun mit dem CAM-Paket von Tebis. So konnten sie auch ihren Auftraggeber im Projekt der Schnecke bereits in der Konstruktionsphase wirksam unterstützen. Die Programmierer im Werk verfügen über drei voll ausgestattete Tebis-Programmierplätze und haben eine durchgängig digitale Prozesskette realisiert. Die Programmierer sind inzwischen einhellig der Meinung, dass sie nie wieder ein anderes System wollen. Das liegt auch an dem sehr hohen Maß an Sicherheit, das die Software bietet.

Die Fertigung ist seit der Umstellung auf Tebis weitestgehend papierlos, der Werker an der Maschine kann alle relevanten Informationen schnell und vor allem auf dem aktuellen Stand per Viewer auf einem Tablet abrufen. Etwa auch komplette Rüstpläne mit allen relevanten Informationen zur Aufspannung und erläuternde Fotos. Das ist in erster Linie relevant für Wiederholteile – theoretisch kann die so auch ein weniger gut ausgebildeter Mitarbeiter rüsten. Hier sorgt die in Tebis hinterlegte Information für die erforderliche Sicherheit. Gerade angesichts des Facharbeitermangels eine interessante Option für viele Unternehmen.

CAD/CAM-Lösung der Experten

Bei Neuteilen wie der Schnecke geht es indes nicht ohne einen erfahrenen Experten. Das Kernteam der Zerspanungsspezialisten kennt sich inzwischen sehr gut mit Tebis aus. Diese Mitarbeiter bereiten die Daten so auf, dass Bauteile bei Wiederholaufträgen inklusive Aufspannung und verwendeten Werkzeugen eins zu eins abarbeiten lassen. Wenn die Aufspannung stimmt, kann das Potentiometer auf 100 Prozent bleiben. Da das Unternehmen einen hohen Anteil an Wiederholaufträgen bearbeitet, rechnet sich das – wenn man einen Auftrag einmal richtig umsetzt und alles in Tebis festgehalten ist, lässt sich das Werkstück künftig ohne großen Aufwand fehlerfrei herstellen.

Das kennen die Kunststoffspezialisten aus der Vergangenheit auch anders. Beim früheren Programmiersystem hatte es immer wieder Diskussionen gegeben, weil Bearbeitungen andere Ergebnisse ablieferten als geplant. So war anfangs die Skepsis groß. „Macht mal – wenn’s schiefgeht, Rechnung an Tebis!“ war das Motto der ersten Versuche.

Um es kurz zu machen: Eine „Rechnung an Tebis“ mussten die Zerspaner nie schreiben. Und inzwischen sind die anfänglichen Zweifel einem tiefen Vertrauen gewichen. Weil sie sich auf die Aussagen der Tebis-Software verlassen können und nichts mehr nachprüfen müssen, bleibt den Fachleuten jetzt mehr Zeit für das Wesentliche. Außerdem ist der Stress weg, etwas Wichtiges im Programm übersehen zu haben – gerade auch in der Mehrmaschinenbedienung. Ein spürbares Plus für die Mitarbeiterzufriedenheit.

Altprogramme nach und nach umstellen

Weil das so prozesssicher und verlässlich funktioniert, sollen nach und nach auch die Bestandsprogramme optimiert und auf Tebis übertragen werden. Den begleiteten die Experten des Softwarespezialisten mit Rat und Tat. Gemeinsam mit den Verantwortlichen im Werk holten die Softwareexperten auch die Mitarbeiter mit ins Boot und nahmen sich Zeit die neuen Standards und Nomenklaturen zu verankern, damit die Zerspaner die neuen Möglichkeiten und Arbeitsweisen verinnerlichen konnten.

Digitaler Zwilling für Prozesssicherheit

Damit das alles reibungslos und verlässlich funktioniert, haben Experten die Maschinen im Werk exakt vermessen und in der CAD/CAM-Lösung einen sehr genauen digitalen Zwilling erstellt. Dabei wurde etwa auch deutlich, dass die vom Hersteller mitgelieferten digitalen Werte von der Realität teilweise bis zu mehreren Millimeter abweichen. Für eine valide Kollisionskontrolle etwa reicht das nicht aus. Keine Maschine ist wie die andere. Deshalb haben die Tebis-Experten inzwischen alle Maschinen erfasst.

Die Tebis-Fachleute unterstützten bei der sinnvollen Standardisierung der Werkstückklassen inklusive der Bearbeitungsstrategien. Gemeinsam mit den Software-Experten stellten die Verantwortlichen im Werk alle Bearbeitungsprozesse auf den Prüfstand und konnten Prozessketten an die zur Verfügung stehenden Maschinen anpassen und übergreifend optimieren.

Bibliothek für Schneidwerkzeuge und Spannmittel in der CAD/CAM-Lösung

Ein weiterer wichtiger Aspekt sind die eingesetzten Zerspanungswerkzeuge. Aufbauend auf der Expertise der Partner bei Tebis legte das Team im Unternehmen Standards fest und reduzierte so die Vielfalt beträchtlich. Von ursprünglich zehn Werkzeuglieferanten blieben schließlich zwei übrig. In der Werkzeugvoreinstellung erfassen die Mitarbeiter die Daten der Tools, führen diese Werte mit den von den Werkzeugherstellern bereitgestellten Schnittdaten zusammen und stellen die Tools mit ihren Ist-Daten digital zur Verfügung. Um die Bestandswerkzeuge zu erfassen war ein Mitarbeiter fast ein ganzes Jahr beschäftigt – Neuwerkzeuge werden jetzt kontinuierlich eingepflegt.

Das ist zwar viel Aufwand, hat sich aber bewährt. Die Programmierer wählen jetzt in der CAD/CAM-Lösung aus einem Spektrum bereits auf den Maschinen gerüsteter Standardwerkzeuge aus. Auch sämtliche Spannmittel und Vorrichtungen sind standardisiert und inzwischen in den Bibliotheken exakt erfasst.

Die Verlässlichkeit der Software und der akkuraten Daten aus den Bibliotheken gibt zudem auch Sicherheit in der Diskussion mit dem Auftraggeber. Beispielsweise im Fall der Schnecke für die Lebensmittelindustrie. Ohne Tebis hätten sich die Zerspaner da gar nicht erst herangetraut. Aber dank Tebis wussten sie schon im Vorfeld, was auf sie zukommt, und konnten sehr genau kalkulieren

Zunächst fertigten die Zerspaner die Schnecke als Prototyp in einem kleineren Format an - auch als Diskussionsgrundlage für Gespräche mit dem Auftraggeber. Die kleine Variante erfüllte alle Vorgaben, Dann ging es an die große Schnecke – eine erneute Erfolgsgeschichte.

Neue Potenziale erschließen

Der Einstieg war für die Programmierer die Fräsbearbeitung. Inzwischen weiten die Programmierer den Einsatz von Tebis auch aufs Drehen aus. Ein besonderes Augenmerk soll künftig dem Automatisieren und Rüsten gelten – hier konnten die Mitarbeiter bereits vor einigen Monaten bei Tebis auf einem Automatisierungs-Workshop Know-how sammeln.

Tebis haben die Zerspaner als sehr effektives, lebendiges System kennengelernt, das sich ständig weiterentwickelt und auch ihnen immer wieder neue Möglichkeiten eröffnet. So führt das Unternehmen demnächst die aktuelle Version Tebis 4.1 der CAD/CAM-Lösung ein, die Schulungen für die Anwender sind schon gebucht. Die Mitarbeiter können dank Tebis heute deutlich gezielter, entspannter und zudem mit einem höheren ‚Wirkungsgrad‘ arbeiten. Und auch die Teilequalität hat sich verbessert, bei deutlich gestiegener Effizienz und Wirtschaftlichkeit. Das alles hätten die Zerspaner ohne die Software von Tebis und die Unterstützung der CAM-Experten wohl heute nicht erreicht. Und mit Features wie dem automatischen Programmieren über Schablonen gibt es auch noch viel Potenzial für gemeinsame Projekte mit Tebis.

Flexible Lizenzierung

Tebis Stationen können mit ihren jeweiligen Modulen sowohl einzeln als auch im Verbund mit floatbaren Einzelmodulen lizenziert werden. So lassen sie sich von mehreren Anwendern nutzen. Damit sehen die Verantwortlichen in Tebis auch eine interessante Möglichkeit, beispielsweise mit anderen Werken im Konzern enger zusammenzuarbeiten und so Kapazitäten und Fähigkeiten optimal zu nutzen. Dabei muss jeder Bereich nur für die tatsächliche Nutzung des Softwarepakets bezahlen. Das schafft eine Flexibilität, die die digitale Prozesskette wirkungsvoll unterstützen kann. Auch bei der Ausweitung über verschiedene Produktionsstandorte und eventuell sogar über verschiedene Unternehmen hinweg.

Der Autor Richard Pergler ist freier Fachjournalist aus Augsburg.

Lesen Sie auch: MBSE: Der Booster bei der digitalen Transformation?

:quality(80)/p7i.vogel.de/wcms/57/c8/57c801bb8f6d8a15630c3f9643b2821f/research-in-flight-acquired-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/86/17862572ec4a4dd77dff24b5d8c3140a/sieb-meyer-frequenzumrichter-sd4s-cmyk-print-4252x2393.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5f/f75f1167c24cd48b8498b9ca879a1ce8/amb-22-w-443-6000x3373.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/59/6859bf3a5790a056c22c754358f0bade/coretechnologie-2471x1389.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/47/2d477267bbbef422f138e96edd307cdf/altair-cambridge-semantics-acquired-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/02/8b020bed07c43670e600549ef601ab19/screenshot-20-28283-29-2511x1413.png)

:quality(80)/p7i.vogel.de/wcms/bd/d6/bdd6c1089a5e95b2dc2d59f5a6072825/34901r-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/07/37073752ba7ecc7c0fdb786c4236f905/sensor-2bt-2023-0051-3189x1793.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/bd/23bdc202eadf5b3282faf7d33d7da381/item-pm-io-link-bild1-2172x1222.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c3/bac306aaa72c26b1dac6286120413c7d/techsoft3d-adobestock-302098828-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/09/f5/09f5459b606092c9f111ebd9bf4d52f2/elatec-application-machine-authentication-cybersecurity-1080x720-1080x607.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/94/6d94d68cc63c48d7e2c6c22df73273dc/ds-partnerschaft-20mit-20pepperl-2bfuchs-copyright-20pepperl-20-2b-20fuchs-1225x690.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/a3/66a39e78010b8008ed16aced9c1dd412/opn1pi758-02-de-2480x1394.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/bb/6abb00ca50da7e1d3b089ad49513ce89/wbr-20240530-power-of-data-1200x627-photos-1116x627.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/3e/a63ecb93df1ede8678bff6d346f7238f/cotbos-for-20yu-p2a6028-20-28002-29-1200x675.jpeg)

:quality(80)/p7i.vogel.de/wcms/98/4a/984aaf12dddc2a2fc4efe8577893e378/adobestock-256154485-3778x2125.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/76/c176ca7d0b3b7910e9a6ae023d814fc3/cadmeselipboard-05-07-2024-01-341x192.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/5b/c15bc9839ea82520ab5ab6e9fd77964c/f-press-release-aaa-fn-2024-03-3c-1000x562-999x562.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/66/396679df8866ee8e9ee3f691fa6c4c08/strategic-partnership-festo-phoenix-contact-full-b5000-5000x2814.png)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b9/65b907c14ff91/logo-scholog-hersteller-cad-cam-it-550mmlang-300x50.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b7/65b7c683e214c/camtek-0x0.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/02/6602d45d7d37f/logo-ecs.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/8a/948a1ba7c250043841b4c78d64ef3760/de-2023-08-700-tebis-laro-raumfahrtteil-617x347.jpeg)

:quality(80)/p7i.vogel.de/wcms/a1/81/a181222ee70133cd38692a7d61fc981e/1-tebis-emo-41r7-5-axis-collision-avoidiance-head.jpeg)