Rapid Tooling und Prototyping: Schnell und wirtschaftlich dank Kunststoff-Know-How

Anbieter zum Thema

Die additive Fertigung macht es möglich: Kleinserien und aussagekräftige Prototypen von Bauteilen aus dem 3D-Drucker in vier verschiedenen Verfahren. Und das als Dienstleistung vom Kunststoffspezialisten Pöppelmann – was bisher nur für Kunden im Angebot war, steht jetzt allen Unternehmen offen.

Rapid Tooling in der Praxis: Die Pöppelmann-Gruppe verfügt mit vier verschiedenen Geschäftsbereichen über langjährige Erfahrung in der Konstruktion von Kunststoffartikeln aus ganz unterschiedlichen Branchen. Das Produktportfolio reicht von Schutzkappen und -stopfen, die Bauteile bei Fertigung, Transport oder Lagerung schützen (Division Kapsto), über Töpfe und Trays für die Gartenbranche (Division Teku), hochpräzise technische Kunststoffbauteile für Branchen wie die Automobilindustrie (Division K-Tech) bis hin zu Verpackungen und hochkomplexen Funktionsteilen für Kunden aus der Lebensmittel- und Pharmaindustrie sowie der Medizintechnik (Division Famac).

Rapid Tooling und CAD

Seit 2012 bietet das Unternehmen die Dienstleistungen Rapid Prototyping und Rapid Tooling an. Allerdings nur seinen Kunden, die dafür entweder ein CAD-Modell des gewünschten Produkts zur Verfügung stellen oder sich ihre Produktidee oder Skizze als CAD-Modell entwickeln lassen, die in 3D-Druck-gerechter Konstruktion entstehen.

Entwicklungskompetenz, Materialexpertise und Erfahrung

Für die Umsetzung stehen ein 3D-Druck-Expertenteam sowie hauseigene 3D-Drucker zur Verfügung. Lukas Tirre, aus dem Team Rapid Manufacturing, erklärt: „Wir haben vor knapp einem Jahrzehnt mit dem 3D-Druck begonnen, um unseren Kunden erste Muster sehr schnell verfügbar zu machen – denn für Entwickler ist eine kurze Time-to-Market oft erfolgsentscheidend. Heute fertigen wir auch hochwertige Kleinserien ab Stückzahl 1 bis zu wenigen hundert Teilen. Das lohnt sich, weil für geringere Stückzahlen dann nicht extra ein Spritzguss-Werkzeug angefertigt werden muss.“ Sollen die Produkte später in größeren Stückzahlen entstehen, unterstützt Pöppelmann als erfahrener Partner für Spritzguss und Thermoformen.

Was 3D-Druck alles kann

Bislang stand das Angebot der additiven Kleinserien-Fertigung Kunden der vier Pöppelmann Divisionen zu Verfügung. Seit 2021 ist diese Dienstleistung Konstrukteuren und Entwicklern aus sämtlichen Branchen zugänglich. Die Abteilung ist mit 3D-Druck-Experten besetzt. Diese beraten die Kunden umfassend in der Wahl des passenden Verfahrens. Denn 3D-Druck ist nicht gleich 3D-Druck: Manche Verfahren eignen sich hervorragend zur Herstellung von Anschauungsmustern, bei denen es in erster Linie darum geht, einen Eindruck von Aussehen, Geometrie, Maßen und Größenverhältnissen zu erlangen. Auf diese Weise lassen sich dann komplexe Baugruppen zusammenstellen. Andere Verfahren dienen eher dazu, die Funktion eines Produkts zu prüfen.

Clemens Landwehr, ebenfalls Mitglied des Rapid-Manufacturing-Teams, erläutert: „Wir greifen auf ein umfangreiches Know-how zurück und wissen, wo die Grenzen der einzelnen Verfahren, aber auch der additiven Fertigung insgesamt, liegen. Unsere Kunden können sich darauf verlassen, dass wir auch sagen, was nicht machbar ist.“

Rapid Tooling – Werkzeuge aus dem 3D-Drucker

Statt der Fertigung eines Bauteils bietet es sich in anderen Fällen an, ein Prototypen- oder Kleinserienwerkzeug mithilfe von additiver Fertigung herzustellen. Dabei wird ein Werkzeugeinsatz im 3D-Druck erstellt und in eine vorhandene Werkzeug-Stammform eingesetzt. Anschließend erfolgt die Produktion des Artikels aus Serienmaterial. So können Kunden bei Kleinserien von einigen hundert Stück die kostenintensive Anfertigung eines Stahlwerkzeugs einsparen. Zudem lässt sich für die Artikel aus dem gedruckten Werkzeugeinsatz häufig das gewünschte Originalmaterial oder eines, das diesem sehr nahekommt, einsetzen.

Verfahren mit großem Potenzial

Dank ihrer zahlreichen Vorteile wie Schnelligkeit, Genauigkeit und Wirtschaftlichkeit wird die additive Fertigung in vielen Branchen heute gern genutzt und ist ein stark wachsender Markt. Die Verfahren werden immer schneller, ausgereifter sowie spezialisierter und die Materialvielfalt wächst. Längst greifen viele Hersteller und Zulieferer aus dem Automotivbereich gern auf 3D-Druck auch als Dienstleistung von Pöppelmann zurück. Denn die additive Fertigung bietet noch weitere Vorteile.

So lassen sich bei der Entwicklung von Bauteilen Funktionen integrieren und Artikel in einem Stück fertigen. Wie vielfältig die Einsatzgebiete sind, zeigt die Pöppelmann Gruppe durch ihre Unterstützung der Malteser Lohne bei der Durchführung von Corona-Schnelltests: Die Experten von Pöppelmann konstruierten und fertigten innerhalb kürzester Zeit Schnelltesthalterungen, die zuverlässigen Halt sowie ein rasches Anreihen und Vorbereiten der Teströhrchen ermöglichen. Dadurch konnte der gesamte Prozess des Testens beschleunigt werden. „Von der kleinen Schutzkappe aus Kunststoff bis hin zum Nachbau von ganzen Oldtimerbauteilen – die Einsatzmöglichkeiten des 3D-Drucks sind schier unerschöpflich. In Zukunft werden immer mehr digitale Fertigungen oder ganze Fabriken entstehen und in vielen Branchen dazu beitragen, Werkzeugkosten einzusparen sowie Lagerkapazitäten und -kosten zu reduzieren“, ist Clemens Landwehr überzeugt.

Rapid Tooling: Eingesetzte additive Fertigungsverfahren

Auf folgende Verfahren greifen die Pöppelmann-Experten zur Fertigung der Muster oder Kleinserien zurück:

Fused Layer Modeling (FLM)

Beim FLM-Verfahren, auch Strangablageverfahren genannt, wird ein Materialstrang mittels einer Düse plastifiziert. Die Düse verfährt über die Bauplattform und legt den Strang schichtweise ab. Je nach Komplexität und Ausrichtung des Bauteils ist ein Stützmaterial für Überhänge erforderlich. Dieses ist wasserlöslich und wird im Nachhinein herausgewaschen. Für das FLM-Verfahren hat Pöppelmann eine große Materialauswahl und viele Farben im Programm, sodass die auf diese Weise hergestellten Prototypen bereits in einem sehr serienähnlichen Material gefertigt werden können. Fused Layer Modeling wird überwiegend zur schnellen und kostengünstigen Herstellung von Anschauung- und Funktionsmuster eingesetzt.

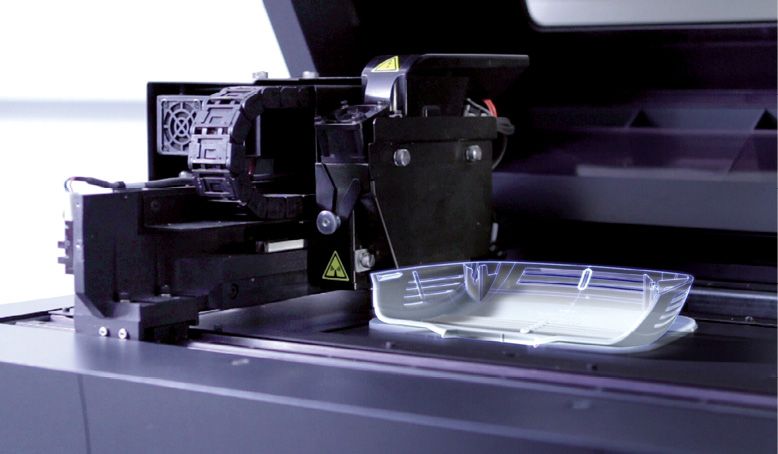

Material Jetting (MJ)

Das MJ-Verfahren, auch Polyjet-Verfahren genannt, nutzt flüssiges Photopolymer, ein Material, das seine Eigenschaften ändert, wenn es mit Licht aus dem UV-VIS-Bereich des elektromagnetischen Spektrums bestrahlt wird. Es wird tröpfchenweise und selektiv auf die Bauplattform aufgetragen und mittels eines Rollers geglättet. Anschließend wird die Schicht durch UV-Licht ausgehärtet. Dieser Vorgang wird schichtweise zum Aufbau des Bauteils wiederholt. Material Jetting zeichnet sich durch hohe Geschwindigkeit und besondere Oberflächengüte aus. Auch bei diesem Verfahren wird die Stützstruktur in Nachbearbeitungsschritten entfernt. Da sich hierbei Schichten von geringerer Stärke erzeugen lassen, erzeugt das Verfahren eine höhere Genauigkeit und höhere Oberflächengüte. Zudem lassen sich auch transparentes Material oder sogar Materialkombinationen einsetzen. Die auf diese Weise erstellten Produkte sind gut lackierbar, sodass besondere Farbwünsche der Auftraggeber berücksichtigt werden können. Material-Jetting eignet sich ausgezeichnet für Anschauungsmuster, um einen guten Eindruck von Aussehen, Geometrie und Maßen sowie den Größenverhältnissen eines Produkts zu gewinnen.

Selektives Lasersintern (SLS)

Beim SLS-Verfahren wird zunächst eine dünne Pulverschicht auf die Bauplattform aufgetragen. Ein beweglicher Laserstrahl sintert selektiv die Pulverschicht auf. Das bedeutet, diese wird durch die Einwirkung oberflächlich geschmolzen, sodass das Pulver sich verfestigt und zusammenwächst. Durch die Wiederholung dieses Vorgangs wird das Bauteil schichtweise aufgebaut. Nicht gesintertes Pulver dient bei diesem Prozess als Stützmaterial und kann anschließend dem Prozess zurückgeführt werden. Für das SLS-Verfahren werden technische Kunststoffe eingesetzt. Es ermöglicht die schnelle Herstellung von hochpräzisen, belastbaren Bauteilen mit guten mechanischen Eigenschaften. In der Nachbearbeitung lassen sich diese unter anderem lackieren. Das SLS-Verfahren ist gut zur Herstellung von Bauteilen in Kleinserien geeignet.

Multi Jet Fusion (MJF)

Beim MJF-Verfahren wird zunächst eine dünne Pulverschicht auf die Bauplattform aufgetragen. Diese wird selektiv mit einer wärmeleitenden Flüssigkeit (Fusion Agent) benetzt. Die Tröpfchen bewirken eine veränderte Absorption der Wärme innerhalb des Pulvers. Eine UV-Quelle schmilzt die Pulverschicht lokal auf. Auf diese Weise wird das Bauteil schichtweise aufgebaut. Nicht aufgeschmolzenes Pulver dient auch hier als Stützmaterial und wird anschließend dem Prozess wieder zugeführt. Das MJF-Verfahren bringt Bauteile mit hohen mechanischen Eigenschaften hervor. Die leicht raue Oberfläche lässt sich durch zusätzliche Nachbearbeitungsschritte glätten. Auch das Multi Jet Fusion eignet sich neben der Herstellung von Funktionsmustern zur Produktion von Kleinserien.

Die Autorin Julia Uptmoor, Leitung Marketingkommunikation, Pöppelmann GmbH & Co. KG.

Lesen Sie auch: CT-Software beschleunigt Röntgenaufnahmen

:quality(80)/p7i.vogel.de/wcms/57/c8/57c801bb8f6d8a15630c3f9643b2821f/research-in-flight-acquired-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/86/17862572ec4a4dd77dff24b5d8c3140a/sieb-meyer-frequenzumrichter-sd4s-cmyk-print-4252x2393.jpeg)

:quality(80)/p7i.vogel.de/wcms/f7/5f/f75f1167c24cd48b8498b9ca879a1ce8/amb-22-w-443-6000x3373.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/59/6859bf3a5790a056c22c754358f0bade/coretechnologie-2471x1389.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/47/2d477267bbbef422f138e96edd307cdf/altair-cambridge-semantics-acquired-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/02/8b020bed07c43670e600549ef601ab19/screenshot-20-28283-29-2511x1413.png)

:quality(80)/p7i.vogel.de/wcms/bd/d6/bdd6c1089a5e95b2dc2d59f5a6072825/34901r-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/37/07/37073752ba7ecc7c0fdb786c4236f905/sensor-2bt-2023-0051-3189x1793.jpeg)

:quality(80)/p7i.vogel.de/wcms/23/bd/23bdc202eadf5b3282faf7d33d7da381/item-pm-io-link-bild1-2172x1222.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c3/bac306aaa72c26b1dac6286120413c7d/techsoft3d-adobestock-302098828-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/09/f5/09f5459b606092c9f111ebd9bf4d52f2/elatec-application-machine-authentication-cybersecurity-1080x720-1080x607.jpeg)

:quality(80)/p7i.vogel.de/wcms/6d/94/6d94d68cc63c48d7e2c6c22df73273dc/ds-partnerschaft-20mit-20pepperl-2bfuchs-copyright-20pepperl-20-2b-20fuchs-1225x690.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/a3/66a39e78010b8008ed16aced9c1dd412/opn1pi758-02-de-2480x1394.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/bb/6abb00ca50da7e1d3b089ad49513ce89/wbr-20240530-power-of-data-1200x627-photos-1116x627.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/3e/a63ecb93df1ede8678bff6d346f7238f/cotbos-for-20yu-p2a6028-20-28002-29-1200x675.jpeg)

:quality(80)/p7i.vogel.de/wcms/98/4a/984aaf12dddc2a2fc4efe8577893e378/adobestock-256154485-3778x2125.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/76/c176ca7d0b3b7910e9a6ae023d814fc3/cadmeselipboard-05-07-2024-01-341x192.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/5b/c15bc9839ea82520ab5ab6e9fd77964c/f-press-release-aaa-fn-2024-03-3c-1000x562-999x562.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/66/396679df8866ee8e9ee3f691fa6c4c08/strategic-partnership-festo-phoenix-contact-full-b5000-5000x2814.png)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/images.vogel.de/vogelonline/companyimg/127700/127792/65.png)

:fill(fff,0)/p7i.vogel.de/companies/65/b9/65b907c14ff91/logo-scholog-hersteller-cad-cam-it-550mmlang-300x50.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b9/65b90ccbc8518/schneider-digital-logo-web-300x57.jpeg)

:quality(80)/p7i.vogel.de/wcms/43/67/436712a3d16659f167ad541718e39a60/mjf-pa12-red-and-multicolor.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/7d/df7dab353e9e66c38c69dcb1fa12d620/schaeffler-special-machinery-00001171e.jpeg)