CAM-Smart: Mit nur einem Klick zum perfekten Werkstück

Anbieter zum Thema

Kleine Losgrößen, fehlende Fachkräfte und steigende Kosten: Fertigungsunternehmen stehen unter Druck wie nie zuvor. Man kann diesen Herausforderungen begegnen, indem man die klassische CNC-Bearbeitung weitgehend automatisiert. Die Pictures by PC CAD/CAM-Software und die neue CAM-Smart-Technologie von Schott Systeme zielen genau darauf ab und automatisieren den Fertigungsprozess für die Mehrseitenbearbeitung typischer, prismatischer Werkstücke.

CAM-Smart: Die Technologie reduziert den Programmieraufwand mindestens um den Faktor 10 gegenüber der bisherigen Vorgehensweise. Zusätzlich verbessert sich die Bearbeitungstransparenz und -struktur des immer komplexer werdenden Bauteilespektrums.

Der gesamte Fertigungsprozess wird mit der integrierten, objektorientierten Interpreter-Sprache von Pictures by PC gesteuert, bleibt aber für den Benutzer jederzeit vollkommen offen und gliedert sich in einige wenige Arbeitsschritte.

Datenimport, Tolerierung und Ausrichtung

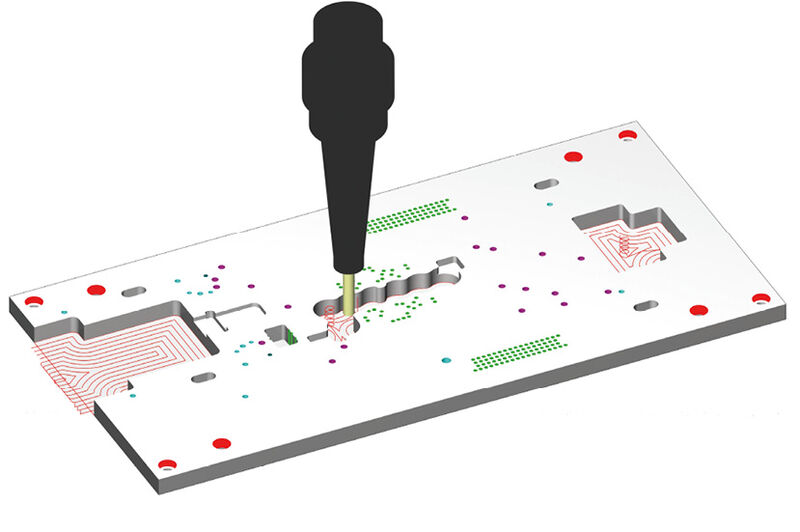

Ein Schwerpunkt der CAM-Smart-Automatisierung ist die Möglichkeit, jedes prismatische 3D-CAD-Volumen-Modell zu bearbeiten, unabhängig davon, aus welchem CAD-System es stammt. Mittels Feature-Erkennung werden die BREP-Volumenmodelle (Boundary Representation) direkt aus den neutralen Datenformaten (STEP, SAT, IGES) analysiert und benutzerspezifischen Bearbeitungsstrategien zugeführt.

Alternativ können die Werkstücke mit dem Hybridmodellierer (Volumen, Fläche, Masche) von Pictures by PC eigenständig konstruiert werden.

Um sicherzustellen, dass die endgültige Komponente alle Toleranzanforderungen einhält, insbesondere bei CAD-Modellen, die im Nennmaß importiert wurden, erleichtert Pictures by PC’s Modellierer Änderungen direkt an den importierten Volumenkörpern (Flächenoffset, Verschiebung, Neigung) vorzunehmen. Selbst bei komplexen Modifikationen helfen die Analyse-Werkzeuge der Software, gruppierte Flächen, auf die Toleranzen angewendet werden sollen (zum Beispiel Taschenseitenflächen), einfach auszuwählen. Alternativ können solche Toleranzen aber auch ohne Modellmodifikation manuell auf einzelne CAM-Bearbeitungen angewendet werden.

Da importierte Geometrien häufig unterschiedlich orientiert angeliefert werden, bietet CAM-Smart die automatische Ausrichtung der CAD-Teile, um sie auf der CNC-Maschine richtig zu positionieren. Gewöhnlich wird die längste Kante des prismatischen Bauteils gegen die X-Achse und die linke obere Ecke des Werkstücks auf den Nullpunkt ausrichtet. Eine individuelle Positionierung kann jederzeit vorgenommen werden.

CAM-Smart: Geometrie-Analyse und Technologie-Zuweisung

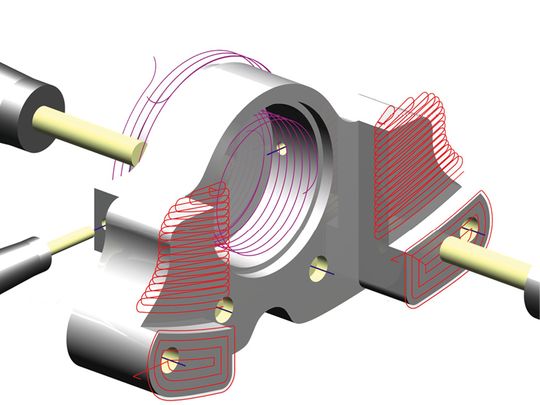

CAM-Smart analysiert das Volumenkörpermodell unter anderem auf Planflächen, Taschen, Fasen, Bohrungen sowie konvexe und konkave Abrundungen. Den Geometrie-Elementen werden danach im CAM geeignete Bearbeitungsstrategien zugeordnet, die bewährten Technologie-Definitionen des Anwenders entstammen, aber auch individuell nacheditiert werden können.

Diese Zuweisung von CAM-Bearbeitungen wird durch eine vollständig anpassbare Bearbeitungslogik bestimmt, die im Mittelpunkt der Automatisierung steht. Diese CAM-Smart-Logik identifiziert die Geometrie und wählt geeignete Bearbeitungen in Bezug auf deren Größe (zum Beispiel Taschenabmessung, Eckenradien, Bohrlochdurchmesser) oder Farbzuordnung aus (zum Beispiel blau = Gewindebohrung, grün = Bohrung mit H7-Passung). Können speziellen Merkmalen keine Strategie oder geeignete Werkzeuge aus der Werkzeugliste zugeordnet werden, wählt die Software diese passend zur Geometrie selbstständig. Ein solcher Bearbeitungsschritt bedarf der Nachrüstung.

Durch eine klar definierte Logik kann der Benutzer sicherstellen, dass die am besten geeigneten Bearbeitungsstrategien, Werkzeug- und Schnittparameter für das gesamte Teilespektrum oder jedes Material ausgewählt werden.

Simulation und Prüfung

Bevor das Werkstück tatsächlich auf der Maschine gefertigt wird, sollte die Bearbeitung per optischer Simulation geprüft werden. Basis der Simulation ist das Rohmaterial, das entweder automatisch entsprechend der Teilegröße (als Rechteck- oder Rundmaterial) oder manuell generiert wurde und dann schrittweise abgetragen wird. Darüber hinaus können einzelne Geometrieelemente (zum Beispiel Taschen, Bohrlöcher, Fasen) am CAD-Modell ausgewählt und simuliert werden (Pfad-Simulation). Damit wird die Suche nach zugehörigen CAM-Bearbeitungen in der (gegebenenfalls langen) Liste der Bearbeitungsblöcke erleichtert. Wichtig sind auch die automatisierten Prüfungen, um Bereiche am Teil anzuzeigen, die nicht mit den erforderlichen Toleranzen bearbeitet wurden (Restmaterial), oder Bereiche, in denen ein Werkzeugweg zu einer Kollision mit dem Teil führen würde.

CAM-Smart: Vorbereitung und Produktion

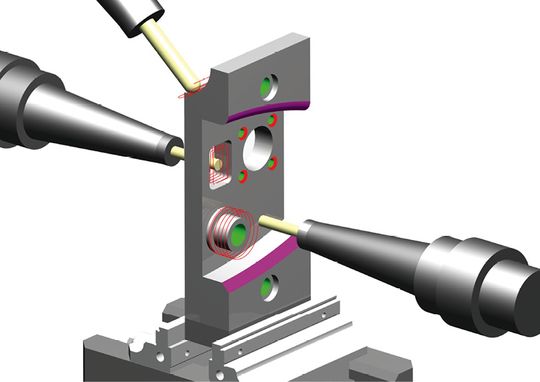

Zunächst erzeugt CAM-Smart von allen Seiten die notwendigen Bearbeitungsmethoden, so als würde das Werkstück quasi frei in der „Luft“ schweben. Da die Bearbeitungsschritte sehr stark von den technischen Gegebenheiten der jeweiligen Maschine (3-oder 5-Achs-Maschine) abhängen, müssen Werkstückspannung, Bauteilorientierung und Nullpunktpositionierung berücksichtigt werden. So lässt sich ein Teil auf einer 3-achsigen Maschine nur von oben bearbeiten. Alle Bearbeitungsblöcke aus Z+ Richtung sind zulässig, alle anderen müssen unterdrückt (aussortiert) werden. Zur einer Komplettbearbeitung müsste in jedem Fall umgespannt werden und es wären nur die relevanten Bearbeitungsschritte herauszufiltern. Bei einer 5-achsigen Fräsmaschine ist zum Beispiel nur die Bearbeitung unterhalb des Spannzeugs zu unterdrücken.

Sollte eine spezielle Aufspannung erforderlich sein, lässt sich das Werkstück mit CAM-Smart wie gewünscht drehen, wobei die Orientierung der Bearbeitungen automatisch mitgeführt wird.

Das Setzen von Sicherheitsrückzugsebenen, die Auswahl des Maschinen-Postprozessors, die Erstellung des NC-Programms und PDF-Informationsblattes für die Werkstatt (Grafik, Nullpunkt, Werkzeuge, Fräszeiten etc.) lassen sich auch voll automatisieren.

Eine offene Programmierumgebung für die Automatisierung

Der oben beschriebene Prozess der „Automatisierten Produktion mit einem Klick“ reduziert die CNC-Programmierung auf ein absolutes Minimum, spart sehr viel Zeit ein und macht selbst kleinste Losgrößen rentabel. Dieser Automatisierungsgrad wird nur durch die integrierte, grafische Entwicklungsumgebung von Pictures by PC möglich.

Bereits 1983 mit dem ersten Release der Software bauten die Firmengründer auf die beiden Grundprinzipien: Offene Systemarchitektur und Programmierbarkeit. Das war und ist die treibende Kraft für zahlreiche, vollautomatische Lösungen in den unterschiedlichen Industriezweigen. Kurz gesagt, diese komplette CAD/CAM- und Entwicklungsplattform eröffnet eine neue Welt für individuelle Anpassungs- und Automatisierungsanforderungen sowie zukünftige Entwicklungen.

Der Autor Alec Thorne arbeitet im Technischen Vertrieb bei der Schott Systeme GmbH in München.

Lesen Sie auch: Mobile Systeme: Optimaler Materialfluss in der Batteriezellenproduktion

:quality(80)/p7i.vogel.de/wcms/d4/dc/d4dcd8f9483a923f2d25d034b8adde0d/magics28-light-mode-1137x640.png)

:quality(80)/p7i.vogel.de/wcms/98/4a/984aaf12dddc2a2fc4efe8577893e378/adobestock-256154485-3778x2125.jpeg)

:quality(80)/p7i.vogel.de/wcms/47/c4/47c4b7a648ea744bab7846389de43c6c/nafem-20titel-693x390.png)

:quality(80)/p7i.vogel.de/wcms/6d/94/6d94d68cc63c48d7e2c6c22df73273dc/ds-partnerschaft-20mit-20pepperl-2bfuchs-copyright-20pepperl-20-2b-20fuchs-1225x690.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/47/2d477267bbbef422f138e96edd307cdf/altair-cambridge-semantics-acquired-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/57/56572110e89980dd02f98cf4140af936/photo-pi-017-24-linearmotormodule-5006x2817.png)

:quality(80)/p7i.vogel.de/wcms/96/c1/96c1fc4c464a4e7b4f7d80e2605bb2f6/ifm-pm-20766-20print-202-2572x1447.jpeg)

:quality(80)/p7i.vogel.de/wcms/d1/f1/d1f1b5ee0bc0b5aa42221a31b5fea16a/tu-20graz-1336x751.jpeg)

:quality(80)/p7i.vogel.de/wcms/c2/d0/c2d0e7866f7a8347de3e6e43a9ce18cd/01-wittenstein-fts-antriebssystem-2600x1463.jpeg)

:quality(80)/p7i.vogel.de/wcms/ba/c3/bac306aaa72c26b1dac6286120413c7d/techsoft3d-adobestock-302098828-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/a3/66a39e78010b8008ed16aced9c1dd412/opn1pi758-02-de-2480x1394.jpeg)

:quality(80)/p7i.vogel.de/wcms/7c/9a/7c9a0edeadd604a7fca4236bb207c93e/wibu-pr-flecs-web-1200x675.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/3e/a63ecb93df1ede8678bff6d346f7238f/cotbos-for-20yu-p2a6028-20-28002-29-1200x675.jpeg)

:quality(80)/p7i.vogel.de/wcms/c8/6a/c86a9ebad226a43d067fbe5e1824b6ae/bearb-aufmacher-booster-20--20digitalisieren-20sie-20ihre-20ce-prozesse-blacksalmon-20via-20istock-1898x1067.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/76/c176ca7d0b3b7910e9a6ae023d814fc3/cadmeselipboard-05-07-2024-01-341x192.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/5b/c15bc9839ea82520ab5ab6e9fd77964c/f-press-release-aaa-fn-2024-03-3c-1000x562-999x562.jpeg)

:quality(80)/p7i.vogel.de/wcms/39/66/396679df8866ee8e9ee3f691fa6c4c08/strategic-partnership-festo-phoenix-contact-full-b5000-5000x2814.png)

:quality(80)/p7i.vogel.de/wcms/a2/94/a29415f8532642020c9ed6f4ff925f3a/hm2024-13-0432-3600x2025.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b9/65b907c14ff91/logo-scholog-hersteller-cad-cam-it-550mmlang-300x50.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b7/65b7c683e214c/camtek-0x0.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/66/02/6602d45d7d37f/logo-ecs.jpeg)

:quality(80)/p7i.vogel.de/wcms/94/8a/948a1ba7c250043841b4c78d64ef3760/de-2023-08-700-tebis-laro-raumfahrtteil-617x347.jpeg)

:quality(80)/p7i.vogel.de/wcms/66/a3/66a39e78010b8008ed16aced9c1dd412/opn1pi758-02-de-2480x1394.jpeg)