Umweltverträglichkeitsprüfung: Nachhaltigkeit first – diese Software macht es möglich

Anbieter zum Thema

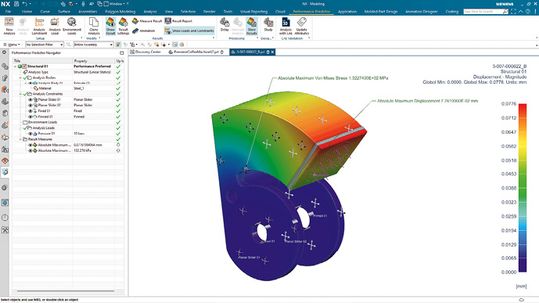

Die aktuellen Updates der NX-Software bieten neue Funktionen zur Unterstützung der Umweltverträglichkeitsprüfung in der Anfangsphase der Produktentwicklung. Neue, auf die Konstruktion ausgerichtete Simulationsfunktionen nutzen die Leistung des Grafikprozessors, um aussagekräftige Designerkenntnisse nahezu in Echtzeit zu liefern.

Umweltverträglichkeitsprüfung integriert: Siemens Digital Industries Software hat die neuesten Updates für die NX-Software angekündigt, das Flaggschiff der Produktentwicklungslösung aus dem Siemens Xcelerator-Portfolio. Siemens NX ist eine Lösung für Design, Engineering und Fertigung eines breiten Querschnitts der Industrie. Dieser reicht von bekannten Namen in der Luft- und Raumfahrt, der Automobilbranche und der Konsumgüterindustrie bis hin zur nächsten Generation von Start-ups.

„Mit den jüngsten Aktualisierungen und Erweiterungen, die im Rahmen des Continuous Release-Ansatzes von NX bereitgestellt werden, hat Siemens seinen Fokus auf Nachhaltigkeit verstärkt“, sagt Ken Versprille, Executive Consultant, CIMdata. „Ein umfassender Workflow ermöglicht es einem Hersteller, die Herausforderungen der Produktkomplexität und -optimierung zu bewältigen. Er tut dies mit einem neuen Satz intelligenter, auf Nachhaltigkeit ausgerichteter Tools. Diese unterstützen ihn nicht nur bei der Erfüllung seiner Funktionsanforderungen, sondern auch bei der Reduzierung der Umweltauswirkungen.“

Nachhaltigkeitsauswirkungen: Analyse steht im Zentrum des Designs

Nachhaltigkeit ist in jeder Branche ein zentrales Thema, sei es aufgrund von Verbraucherwünschen, von Unternehmenszielen oder von behördlichen Auflagen. Deshalb muss sichergestellt werden, dass die Umweltauswirkungen eines Produkts nicht nur berücksichtigt, sondern bereits in der Entwicklungsphase optimiert werden – vor allem, wenn man bedenkt, dass schätzungsweise über 80 Prozent aller produktbezogenen Umweltauswirkungen in der Entwicklungsphase festgelegt werden.

Die neue Funktion zur Analyse der Nachhaltigkeitsauswirkungen in NX rückt die Bewertung der Umweltauswirkungen in den Mittelpunkt des Entwicklungsworkflows eines Produkts. Die Software liefert EN15804-basierte Nachhaltigkeitskennzahlen. Diese basieren auf genauen 3D-Konstruktionsdaten in Kombination mit einer auf künstlicher Intelligenz basierenden Materialempfehlungs-Engine. Sie ermöglicht es Unternehmen, die Auswirkungen von Konstruktionsentscheidungen und Materialauswahl auf der Grundlage einer vielfältigen und umfassenden Sammlung von mehr als 30 Umweltauswirkungen zu berechnen, zu bewerten und zu optimieren. Die Software kombiniert die Umweltverträglichkeitsprüfung mit einem vollständigen, in die 3D-Konstruktion integrierten Nachhaltigkeitsbericht.

Dank des integrierten Charakters des Portfolios sind dieselben Daten für eine weitere Wiederverwendung in nachgelagerten Bereichen und in Verbindung mit dem gesamten Unternehmen verfügbar. Umweltziele und -anforderungen für die Konstruktion können dann aus den Anforderungen, die in der Siemens Teamcenter-Software für das Produktlebenszyklusmanagement erfasst sind, abgeleitet und für die Validierung von Anforderungen und Umweltpunkten verwendet werden.

Umweltverträglichkeitsprüfung: Echte konstruktionsbegleitende Simulation

Der Druck auf die Entwicklungsteams, intelligentere und anspruchsvollere Produkte zu liefern, steigt ständig. Die Systemkomplexität nimmt ständig zu, während die Ressourcen in Entwicklung und Konstruktion schwinden. Dies führt dazu, dass die Idee der Simulation während des Entwicklungsprozesses zur Validierung von Produktkonzepten zunehmend an Bedeutung gewinnt. Gleichzeitig wird die Simulation immer noch als komplexer Prozess wahrgenommen, für den man einen Experten benötigt.

Um die Leistungsfähigkeit der Simulation und der Umweltverträglichkeitsprüfung in die frühe Phase des Konstruktionsprozesses zu bringen, führt Siemens die Performance Predictor-Funktion in NX ein. Diese nutzt die Leistung moderner Grafikprozessor-Hardware (GPU), um Simulationsergebnisse nahezu in Echtzeit direkt in das Konstruktionswerkzeug zu liefern. Nach der Anwendung von Rand- und Belastungsbedingungen sowie Materialien können Teile in Echtzeit simuliert werden. Die Ergebnisse werden direkt in das 3D-Modell eingeblendet. Dies bedeutet, dass die branchenführenden Geometriebearbeitungswerkzeuge gleichzeitig verwendet werden können, um ein Design in Echtzeit zu bearbeiten, zu simulieren und zu verfeinern.

Dieselbe Technologie lässt sich für parametrisch gesteuerte Studien mithilfe des Design Space Explorer nutzen. So können zielgerichtete Optimierungsstudien mit mehreren Parametern in einem Bruchteil der Zeit, die traditionell für solche Aktivitäten benötigt wird, definiert und gelöst werden. Darüber hinaus lassen sich diese einmal definierten Simulationsdaten in den Simcenter-Softwareprodukten für fortschrittlichere Simulationen im weiteren Verlauf des Projekts wiederverwenden.

Beschleunigung der Konstruktion von Formteilen

Der Bedarf an Gussteilen nimmt weiterhin rasant zu, und es wird erwartet, dass der Markt von 520 Milliarden US-Dollar im Jahr 2020 auf 750 Milliarden US-Dollar im Jahr 2028 ansteigen wird. Die Hersteller suchen nach Möglichkeiten, die Anzahl der Konstruktionsiterationen zu reduzieren, kostspielige physische Prototypen zu vermeiden und die bei der Konstruktion von Gussteilen üblichen Trial-and-Error-Workflows zu eliminieren.

Die neue Funktion Molded Part Designer bietet Konstrukteuren die Möglichkeit, ihre Gussteilkonstruktionsmerkmale wie Sicken, Abstandshalter, Schnappverschlüsse oder Lippen/Nuten im Kontext ihrer 3D-Konstruktionsdaten in der nativen NX-Umgebung zu erstellen, zu verwalten und zu validieren. Unabhängig davon, ob die Features anhand von Best Practices als Feature-Vorlage entwickelt oder von einem Drittanbieter importiert wurden, validiert der NX Molded Part Designer diese Features. Dazu führt er eine Entformungsanalyse durch und stellt die Ergebnisse in visuellen Dashboards dar. So lassen sich die Machbarkeit der Konstruktion und die Konstruktionsoptionen im Kontext mehrerer Szenarien, wie Formbarkeit, Strukturanalyse und mehr, visuell bewerten.

Auch Materialüberlegungen können berücksichtigt werden, was besonders hilfreich ist, wenn es in Verbindung mit den NX-Funktionen zur Nachhaltigkeitsanalyse eingesetzt wird. Damit lässt sich sicherstellen, dass das Material nicht nur die funktionalen und fertigungstechnischen Anforderungen erfüllt, sondern auch den Umweltanforderungen gerecht wird.

Neben Umweltverträglichkeitsprüfung enthalten: Die Werkzeugverwaltung in der Cloud

Die Standardisierung von Werkzeugen, die in der CNC-Fertigung eingesetzt werden, bringt Unternehmen nicht nur geringere Werkzeugkosten, sondern kann auch den Austausch von Best Practices zwischen verteilten Fertigungsteams fördern. Der neue Cloud Tool Manager, der in den NX-CAM-Funktionen enthalten ist, nutzt moderne webbasierte Technologie, um Werkzeuge und Halter in einem Unternehmen einfach zu zentralisieren und zu verwalten. Er unterstützt zudem den Import von Werkzeugdaten direkt aus den Katalogen der Werkzeughersteller, wodurch die manuelle Eingabe minimiert und die NC-Programmierung beschleunigt wird. So können Hersteller die neuesten Entwicklungen im Werkzeugbereich nutzen, um die zunehmende Komplexität der Teile, engere Toleranzen und neue Materialien zu bewältigen.

Die Autorin Yasmine Can ist Global Communications Manager bei Siemens Digital Industries Software.

Lesen Sie auch: Inneo erhält ISO 27001 TÜV-Zertifikat für Cloud Services

:quality(80)/p7i.vogel.de/wcms/49/3f/493f74333aef5c2f390c23842db0721b/3dconnexion-spacemouse-wireless---bluetooth-edition-pr03-4200x2361.jpeg)

:quality(80)/p7i.vogel.de/wcms/c9/c2/c9c2956eee13011c8bbd216931204891/marenostrum5-1440x810.jpeg)

:quality(80)/p7i.vogel.de/wcms/d9/09/d909836693bf44933d99d41d74b62fbf/pci23-2443-2850x1602.jpeg)

:quality(80)/p7i.vogel.de/wcms/a4/af/a4afcb6d698393da28fda47c829ab75e/istock-962093568-cmyk-kleiner-1-scaled-2421x1362.jpeg)

:quality(80)/p7i.vogel.de/wcms/2d/47/2d477267bbbef422f138e96edd307cdf/altair-cambridge-semantics-acquired-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/4f/c5/4fc535598d566fea29df37c259cb8b1b/hwr-solidbolt-maxx-cmyk-print-5000x2813.jpeg)

:quality(80)/p7i.vogel.de/wcms/33/24/3324438c4081dce74be6a93150384a1f/motek-1952x1097.jpeg)

:quality(80)/p7i.vogel.de/wcms/53/f9/53f93497c8e815ec0bd34df64e8c780c/bmw-jochen-wendling-2000x1125.jpeg)

:quality(80)/p7i.vogel.de/wcms/17/86/17862572ec4a4dd77dff24b5d8c3140a/sieb-meyer-frequenzumrichter-sd4s-cmyk-print-4252x2393.jpeg)

:quality(80)/p7i.vogel.de/wcms/09/f5/09f5459b606092c9f111ebd9bf4d52f2/elatec-application-machine-authentication-cybersecurity-1080x720-1080x607.jpeg)

:quality(80)/p7i.vogel.de/wcms/6a/bb/6abb00ca50da7e1d3b089ad49513ce89/wbr-20240530-power-of-data-1200x627-photos-1116x627.jpeg)

:quality(80)/p7i.vogel.de/wcms/a6/3e/a63ecb93df1ede8678bff6d346f7238f/cotbos-for-20yu-p2a6028-20-28002-29-1200x675.jpeg)

:quality(80)/p7i.vogel.de/wcms/98/4a/984aaf12dddc2a2fc4efe8577893e378/adobestock-256154485-3778x2125.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/76/c176ca7d0b3b7910e9a6ae023d814fc3/cadmeselipboard-05-07-2024-01-341x192.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b9/65b907c14ff91/logo-scholog-hersteller-cad-cam-it-550mmlang-300x50.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b7/65b7c683e214c/camtek-0x0.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b8/65b8efaa567e9/logo-comsol-blue-1571x143-1-300x27-png.png)

:quality(80)/p7i.vogel.de/wcms/72/f8/72f848002d0400bf15bf60cfa3086050/de-2023-08-804-adobestock-619525702.jpeg)

:quality(80)/p7i.vogel.de/wcms/80/ea/80eac270735372fcee1b3d375e39d2ac/dassault-20syst-c3-a8mes-eco-20designer-workplace-copyright-20csi-2048x1152.jpeg)