Multidisziplinäre Simulationen für schwierige Parameter

Anbieter zum Thema

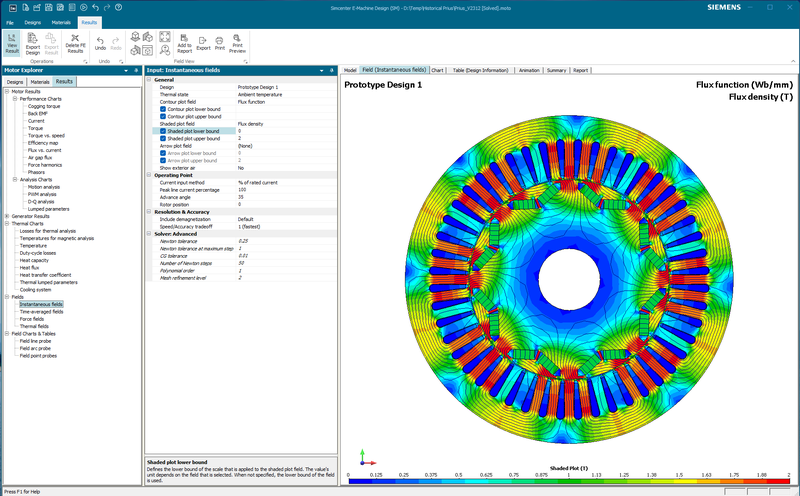

Die neue Software Simcenter E-Machine Design vereint elektromagnetische und thermische Simulationen in einer einzigen Lösung. Dies trägt dazu bei, die Abhängigkeit von physischen Prototypen zu verringern und die Herausforderungen bei der Entwicklung kompakter Motoren der nächsten Generation für die Elektrofahrzeugindustrie zu meistern.

Die Software von Siemens Digital Industries Software unterstützt Hersteller von Elektrofahrzeugen (EV) und ihre Zulieferer bei der Vorhersage der Leistung von E-Maschinen, beispielsweise von Axialfluss-Elektroantrieben. Die neue Lösung aus dem Xcelerator-Portfolio für Industriesoftware vereint elektromagnetische und thermische Simulationen. Sie trägt dazu bei, die Abhängigkeit von physischen Prototypen zu verringern und die Innovation in der Elektrofahrzeugindustrie zu beschleunigen.

„Die Elektrofahrzeugindustrie sieht sich mit Herausforderungen aus vielen Richtungen konfrontiert – Probleme in der Lieferkette, die Fähigkeit zur Skalierung und das Streben nach Innovation durch immer anspruchsvollere Kunden“, erklärt Jean-Claude Ercolanelli, Senior Vice President, Simulation and Test Solutions bei Siemens Digital Industries Software. „Durch den Einsatz modernster Simulationsfunktionen zur Entwicklung neuer Produkte und Technologien in immer kürzerer Zeit kann sich die EV-Industrie auf ihre Innovationskraft konzentrieren, die erforderlich ist, um sich in sich schnell verändernden Markt zu behaupten.“

Neuartige Simulationen sparen Zeit und Geld

Axialflussmotoren können aufgrund ihrer höheren Leistungsdichte dabei helfen, die Reichweite von Elektrofahrzeugen zu erhöhen. Dennoch sehen sich die Ingenieure mit schwierigeren Anforderungen konfrontiert: Zum einen ist die Wärmeableitung aufgrund der kompakten Größe und Komplexität der Motoren herausfordernd, zum anderen muss der erforderliche Luftspalt genau eingehalten werden. Die Komplexität dieser Motoren ist eine Herausforderung für die technischen Abteilungen. Viele Konstrukteure verfolgen daher neuere Simulationsansätze, um Entwicklungskosten und -zeit zu reduzieren.

Das neue Tool ist in der jüngsten Version der Siemens Simcenter-Software enthalten. Sie ermöglicht es Konstrukteuren, in den frühen Entwicklungsphasen parametrisierte Vorlagen und eine analytische Modellierung zu verwenden. Danach kann mit einer umfangreichen Finite-Elemente-Analyse (FEA) in 3D weitergearbeitet werden, wenn tiefergehende Untersuchungen erforderlich sind, beispielsweise um komplexere thermische Wechselwirkungen zu untersuchen.

Vereinfachter Entwicklungsprozess für den Antriebsstrang

Die neueste Version umfasst einen vereinfachten Entwicklungsprozess für den Antriebsstrang von Elektrofahrzeugen, von der Motorkonstruktion bis hin zu Geräusch-, Vibrations- und Harshness-Analysen (NVH). Elektromagnetische Lasten aus dem neuen Simcenter E-Machine Design können einfach in Simcenter 3D übertragen werden, um sowohl die Akustikausbreitung als auch die mechanische Belastung weiter zu analysieren.

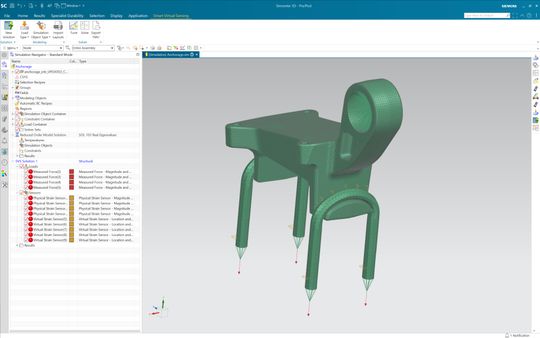

Die neue Möglichkeit, virtuelle Sensoren zu definieren, ermöglicht es Testingenieuren die Simulation dessen, was physisch nicht gemessen werden kann. Das neue Tool integriert die Simulation mit der physischen Prüfung durch Tests und ermöglicht es, virtuelle Sensoren in kritischen Bereichen zu positionieren, in denen physische Sensoren aufgrund der Lage oder der komplexen Geometrie nicht platziert werden können. Dies ermöglicht die Messung des Unmessbaren. Möglich wird dies durch die Verwendung eines Modells reduzierter Ordnung mit virtuellen Sensoren, die in Echtzeit parallel zu einer physischen Prüfung laufen. Es kombiniert Daten von physischen Dehnungsmessstreifen mit dem Modell reduzierter Ordnung, um Betriebslasten zu berechnen. Diese ermöglichen es, Ergebnisse an dem „unerreichbaren“, kritisch gelegenen virtuellen Sensor rechnerisch zu bestimmen.

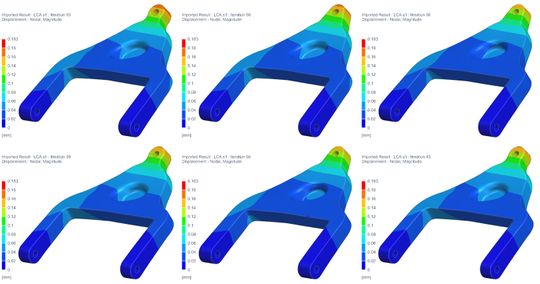

Auch Design Space Exploration ist jetzt vollständig in Simcenter 3D integriert und ermöglicht es, die Modifikation von Designparametern zu automatisieren. Ebenso automatisiert kann die Aktualisierung des Simulationsmodells, die Überprüfung der Ergebnisse und die Iteration durchgeführt werden. So können Entwurfsvarianten detailliert untersucht und optimale Entwürfe identifiziert werden. Die assoziative Integration von CAD-Geometrie, Simulationsmodellierung und Automatisierung ermöglicht die Erstellung von Dutzenden, Hunderten oder mehr Durchläufen ohne Benutzereingriff. Das hilft Entwicklern und Konstrukteuren, mehr innovative Möglichkeiten für ihre Produkte zu erkunden.

Lesen Sie auch: Verbindungstechnik: Durch Simulation zur höchsten Signalintegrität

:quality(80)/p7i.vogel.de/wcms/15/61/15611ff2086aa526d8dfc3eb9992248d/eplan-20eview-20ar-1--1024x576.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/e6/4ce68d7b0e76f0ec83f8d5e199dcd1ed/siemens-4320x2429.jpeg)

:quality(80)/p7i.vogel.de/wcms/15/11/15118c1434ac342c07c7666adea161da/pci23-1036-2850x1602.jpeg)

:quality(80)/p7i.vogel.de/wcms/19/1e/191e0a9024dfe56f8fb4e9b42dc0ee83/altair-newsroom-nr-hannovermesse2024-social-1120x630.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/9c/f39c16be30fccda88aa494f3bdb2a250/-dsc0871-1600x900.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/3a/9e3ab3604f797ac319fad53b08e110bc/arch-motorcycle-landscape-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/dd/94/dd94abe217cd99c88727fe2f7af9f037/1-1-mitsubishi-electric-fachpressetage-2024-sustainable-metal-recycling.jpeg)

:quality(80)/p7i.vogel.de/wcms/d6/93/d693f93fe28e2aab9b6390f839357291/siemens-simcenter-e-machine-design-02.png)

:quality(80)/p7i.vogel.de/wcms/1f/1a/1f1a781aa6e783a44e9d2f51a4dc346a/pr-2232-2250-bx4-imc-s-1500x844.jpeg)

:quality(80)/p7i.vogel.de/wcms/c1/fe/c1fe95fb9f92afc5d9e076a2969ca0eb/24-04-16-st-c3-b6ber-vb-aaa-20heilbronn-01-3000x1688.jpeg)

:quality(80)/p7i.vogel.de/wcms/04/80/048023f2828cb9eb3ad9b587d9725345/igus-2551x1435.jpeg)

:quality(80)/p7i.vogel.de/wcms/74/b1/74b1df2e6351192ac8c951f5cdb5c084/garchinaussenansicht-4320x2430.jpeg)

:quality(80)/p7i.vogel.de/wcms/c7/67/c767018de9897bb48c65e4c756307b41/altair-newsroom-nr-2024-google-partner-of-the-year-social-1200x630-1120x630.png)

:quality(80)/p7i.vogel.de/wcms/b7/d6/b7d6436d7da5cd8467e0d3ac9fe4da6a/131734-1500x843.jpeg)

:quality(80)/p7i.vogel.de/wcms/41/63/41637fd6f771b896a77113a2938d52a1/de-2024-02-403-aufmacher-ctcore-bild-01-689x388.png)

:quality(80)/p7i.vogel.de/wcms/c8/6a/c86a9ebad226a43d067fbe5e1824b6ae/bearb-aufmacher-booster-20--20digitalisieren-20sie-20ihre-20ce-prozesse-blacksalmon-20via-20istock-1898x1067.jpeg)

:quality(80)/p7i.vogel.de/wcms/58/1a/581a442180e139806ee4c5efde1d5300/h-c3-bcngsberg-20e-rechnung-800x450.png)

:quality(80)/p7i.vogel.de/wcms/37/16/3716d454cd92a7c09e3bf633f63321c5/de-2024-02-800-phoenix-contact-aufmacher-930x523.jpeg)

:quality(80)/p7i.vogel.de/wcms/11/ed/11edc3e69ff3609cf257974c8de65fcc/240322-crc-1265x712.jpeg)

:quality(80)/p7i.vogel.de/wcms/5c/68/5c68e7bc2deefa9ca4cf326a72b54875/dc-ae-ctrlx-world-pi-02-1920x1080px-16x9cm-rgb-202404-1440x809.jpeg)

:quality(80)/p7i.vogel.de/wcms/ad/fd/adfd7b78c2e194ca43ed256448cf14e3/ar-alliance.jpeg)

:quality(80)/p7i.vogel.de/wcms/9f/e1/9fe195fbe5e41a46c6f19a2908c45085/3spin-learning-1.jpeg)

:quality(80)/p7i.vogel.de/wcms/69/b4/69b40a329d1c329315351c6973f9dcd2/dmitry-adobestock-401232340-1.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b7/65b7a2dae21d5/althen-web-logo-blau-0x0.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/65/b8/65b8efaa567e9/logo-comsol-blue-1571x143-1-300x27-png.png)

:fill(fff,0)/p7i.vogel.de/companies/65/ba/65ba624a0b99d/screenshot-2024-01-31-160711.png)

:quality(80)/p7i.vogel.de/wcms/a7/31/a7317f274ce1b50162dbb7a120d89aae/siemens-heeds-ai-simulation-predictor-large.jpeg)

:quality(80)/p7i.vogel.de/wcms/68/89/6889ecc282edf0b9976bddb87f8e8160/de-2023-08-301-aufmacher-ar3--d0-98-ecurie-aix-1675x942.jpeg)